Füüsika- ja keemialabori seadmed:

Mehaaniline testimine, elektriline testimine, esimese plaadi kontroll ja testimine, laborianalüüs.

1. Vaskfooliumi tõmbetugevuse tester: seda instrumenti kasutatakse vaskfooliumi tõmbetugevuse mõõtmiseks venituse ajal. See aitab hinnata vaskfooliumi tugevust ja sitkust, et tagada toote kvaliteet ja töökindlus.

Vaskfooliumi tõmbetester

Täisautomaatne intelligentne soolapihustusega testimismasin

2. Täisautomaatne intelligentne soolapihustustestimismasin: see masin simuleerib soolapihustuskeskkonda, et testida trükkplaatide korrosioonikindlust pärast pinnatöötlust. See aitab kontrollida toote kvaliteeti ja tagada stabiilse jõudluse karmides keskkondades.

3. Neljajuhtmeline testimisseade: see seade testib trükkplaatidel olevate juhtmete takistust ja juhtivust. See hindab plaadi elektrilisi omadusi, sealhulgas edastusvõimet ja energiatarbimist, et tagada usaldusväärsed ja stabiilsed ühendused.

Neljajuhtmeline testimismasin

4. Takistuse tester: on trükkplaatide tootmisel oluline instrument. Seda kasutatakse trükkplaadi takistuse mõõtmiseks, genereerides fikseeritud sagedusega vahelduvvoolusignaali, mis läbib testitavat vooluringi. Seejärel arvutab mõõteahel takistuse väärtuse Ohmi seaduse ja vahelduvvooluahelate omaduste põhjal. See tagab, et toodetud trükkplaat vastab kliendi seatud takistusnõuetele.

Tootjad saavad seda testimisprotsessi kasutada ka protsesside täiustamiseks ja trükkplaatide impedantsi juhtimise võimekuse suurendamiseks. See on vajalik kiire digitaalsignaali edastamise ja raadiosageduslike rakenduste nõuete täitmiseks.

Takistuse tester

Trükkplaadi tootmisprotsessi vältel viiakse impedantsi testimine läbi mitmes etapis:

1) Projekteerimisetapp: Insenerid kasutavad trükkplaadi projekteerimiseks ja paigustamiseks elektromagnetilise simulatsiooni tarkvara. Nad arvutavad eelnevalt välja ja simuleerivad impedantsi väärtused, et tagada konstruktsiooni vastavus konkreetsetele nõuetele. See simulatsioon aitab enne tootmist trükkplaadi impedantsi hinnata.

2) Tootmise varajane etapp: Prototüübi tootmise ajal tehakse impedantsi testimine, et kontrollida impedantsi väärtuse vastavust ootustele. Nende tulemuste põhjal saab tootmisprotsessi kohandada.

3) Tootmisprotsess: Mitmekihiliste trükkplaatide tootmisel viiakse kriitilistes sõlmedes läbi impedantsi testimine, et tagada kontroll selliste parameetrite üle nagu vaskfooliumi paksus, dielektrilise materjali paksus ja joone laius. See tagab, et lõplik impedantsi väärtus vastab projekteerimisnõuetele.

4) Valmistoote kontroll: Pärast tootmist tehakse trükkplaadil viimane impedantsi test. See tagab, et tootmisprotsessi käigus tehtud juhtseadised ja seadistused vastavad impedantsi väärtusele esitatud nõuetele.

5. Madala takistusega testimismasin: see masin testib trükkplaadi juhtmete ja kontaktpunktide takistust, et tagada nende vastavus projekteerimisnõuetele ning toote kvaliteet ja jõudlus.

Madala takistusega testimismasin

Lendava sondi tester

6. Lendava sondiga tester: Lendava sondiga testerit kasutatakse peamiselt trükkplaatide isolatsiooni ja juhtivuse väärtuste testimiseks. See suudab jälgida testimisprotsessi ja tuvastada rikkeid reaalajas, tagades täpse testimise. Lendava sondiga testimine sobib väikeste ja keskmise suurusega trükkplaatide testimiseks, kuna see välistab testimisseadme vajaduse, vähendades tootmisaega ja -kulusid.

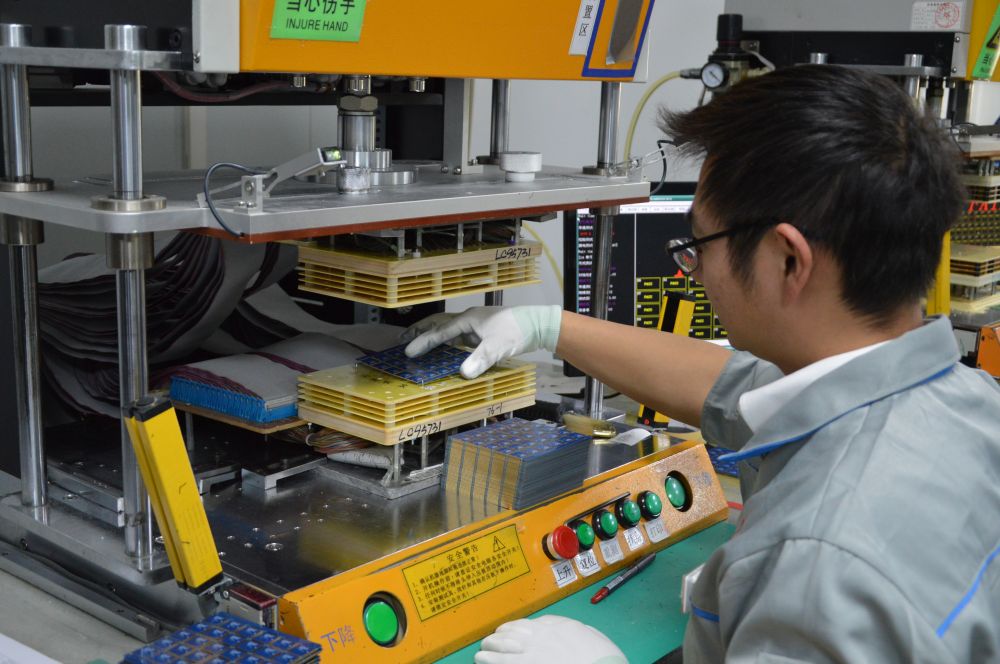

7. Kinnitusvahendite tester: Sarnaselt lendava anduriga testimisele kasutatakse teststendi testimist tavaliselt keskmise ja suure partii trükkplaatide testimiseks. See võimaldab samaaegselt testida mitut testpunkti, parandades oluliselt testimise efektiivsust ja vähendades testimisaega. See suurendab tootmisliini üldist tootlikkust, tagades samal ajal täpsuse ja kõrge taaskasutatavuse.

Manuaalse kinnitusvahendite testija

Automaatne kinnitusvahendite testija

Kinnitusvahendite pood

8. Kahemõõtmeline mõõtevahend: see instrument jäädvustab objekti pinna kujutisi valgustuse ja fotograafia abil. Seejärel töötleb see pilte ja analüüsib andmeid, et saada objekti kohta geomeetrilist teavet. Tulemused kuvatakse visuaalselt, võimaldades operaatoritel jälgida ja täpselt mõõta objekti kuju, suurust, asukohta ja muid omadusi.

Kahemõõtmeline mõõtevahend

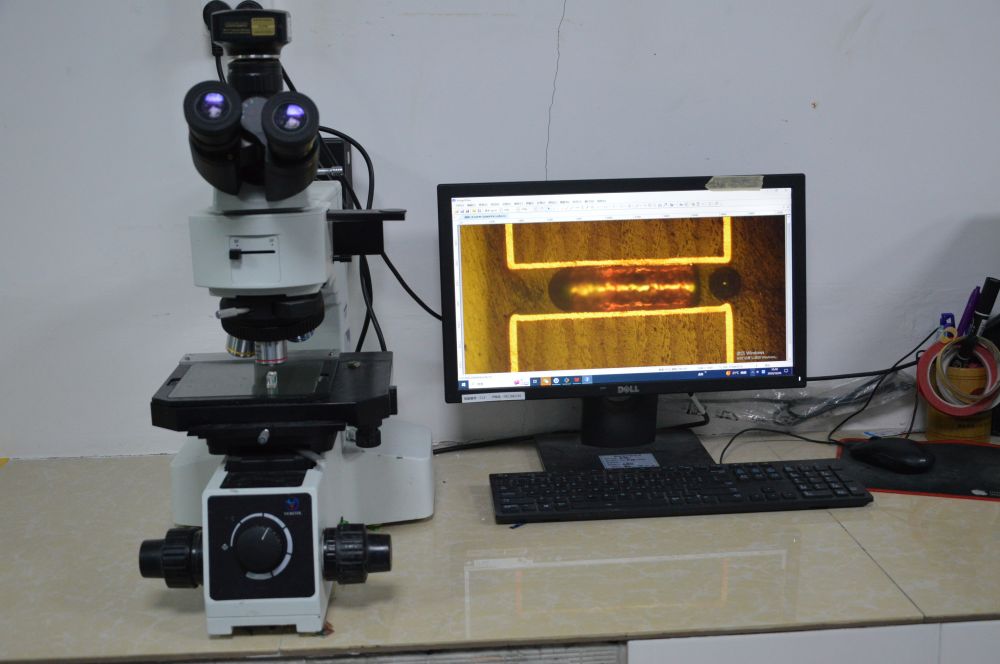

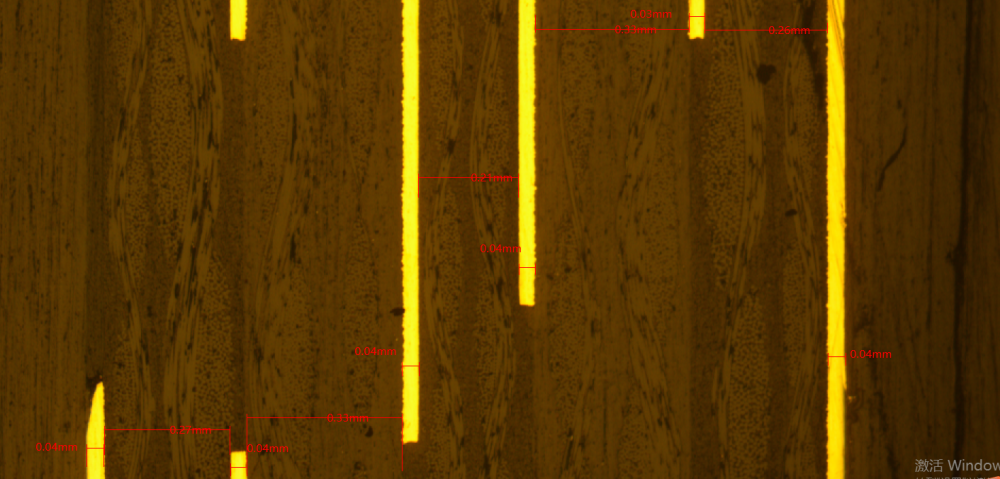

Joone laiuse mõõtmise instrument

9. Joone laiuse mõõtevahend: Joone laiuse mõõtevahendit kasutatakse peamiselt trükkplaadi pooltoodete ülemise ja alumise laiuse, pindala, nurga, ringi läbimõõdu, ringi keskpunkti kauguse ja muude parameetrite mõõtmiseks pärast ilmutamist ja söövitamist (enne jootemaski tindi trükkimist). See valgustab trükkplaati valgusallika abil ja jäädvustab pildisignaali optilise võimenduse ja CCD-fotoelektrilise signaali muundamise abil. Seejärel kuvatakse mõõtmistulemused arvutiliidesel, võimaldades pildil klõpsates täpset ja tõhusat mõõtmist.

10. Tinahju: Tinahju kasutatakse trükkplaatide joodetavuse ja kuumalöögikindluse testimiseks, tagades jooteühenduste kvaliteedi ja töökindluse.

Jootetavustest: see hindab trükkplaadi pinna võimet moodustada usaldusväärseid jooteühendusi. See mõõdab kontaktpunkte, et hinnata jootematerjali ja trükkplaadi pinna vahelist sidet.

Termilise löögikindluse test: see test hindab trükkplaadi vastupidavust temperatuurimuutustele kõrge temperatuuriga keskkonnas. See hõlmab trükkplaadi kokkupuudet kõrge temperatuuriga ja seejärel kiiret viimist madalamale temperatuurile, et hinnata selle termilist löögikindlust.

11. Röntgenkontrollmasin: Röntgenkontrollmasin on võimeline läbistama trükkplaate ilma neid lahti võtmata või kahjustamata, vältides seeläbi võimalikke kulusid ja kahjustusi. See suudab tuvastada trükkplaadil defekte, sealhulgas mulliauke, avatud vooluringe, lühiseid ja vigaseid juhtmeid. Seade töötab iseseisvalt, laadides ja laadides materjale automaatselt, tuvastades, analüüsides ja määrates kõrvalekaldeid ning märgistades ja sildistades automaatselt, parandades seeläbi tootmise efektiivsust.

Röntgenikiirguse kontrollmasin

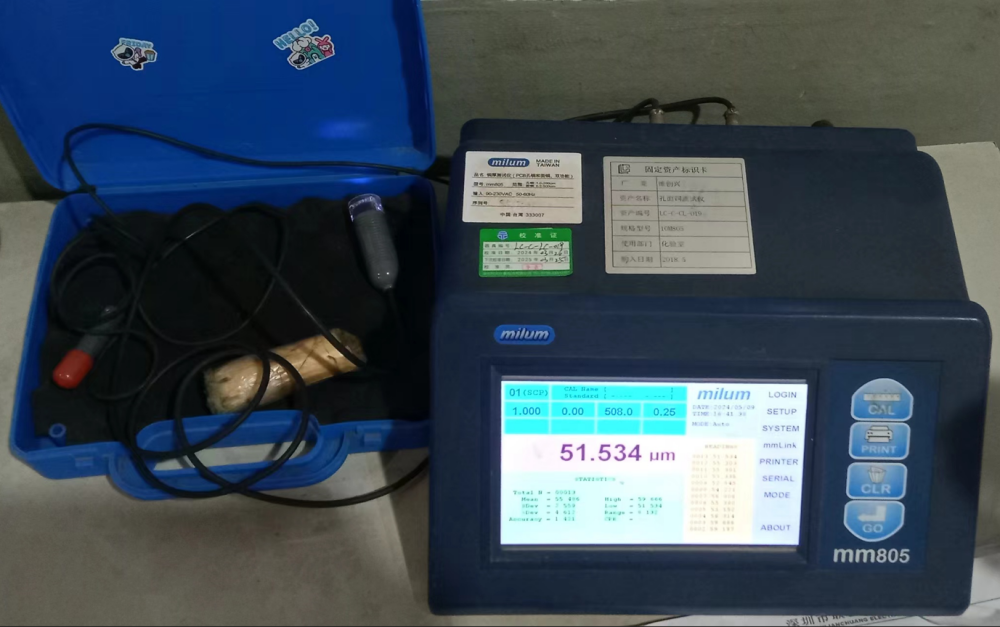

Katte paksuse mõõtur

12. Kattekihi paksuse mõõtur: Trükkplaatide tootmisprotsessi käigus kantakse sageli peale mitmesuguseid katteid (nt tinatamine, kullamine jne), et parandada juhtivust ja korrosioonikindlust. Ebaõige kattekihi paksus võib aga põhjustada jõudlusprobleeme. Kattekihi paksuse mõõturit kasutatakse trükkplaadi pinnal oleva katte paksuse mõõtmiseks, tagades selle vastavuse projekteerimisnõuetele.

13. ROHS-instrument: Trükkplaatide tootmisel kasutatakse ROHS-instrumente materjalides sisalduvate kahjulike ainete tuvastamiseks ja analüüsimiseks, tagades vastavuse ROHS-direktiivi nõuetele. Euroopa Liidu rakendatud ROHS-direktiiv piirab ohtlike ainete, sealhulgas plii, elavhõbeda, kaadmiumi, kuuevalentse kroomi ja muude ainete kasutamist elektroonika- ja elektriseadmetes. ROHS-instrumente kasutatakse nende kahjulike ainete sisalduse mõõtmiseks, tagades, et trükkplaatide tootmisprotsessis kasutatavad materjalid vastavad ROHS-direktiivi nõuetele, tagades tooteohutuse ja keskkonnakaitse.

ROHS-instrument

14. Metallograafiline mikroskoop: Metallograafilist mikroskoopi kasutatakse peamiselt sise- ja väliskihi, galvaaniliselt kaetud pindade, galvaaniliselt kaetud aukude, jootemaskide, pinnatöötluste ja iga dielektrilise kihi paksuse uurimiseks vastavalt kliendi spetsifikatsioonidele.

Mikroskoopiliste sektsioonide pood

Mikroskoopiline osa 1

Mikroskoopiline osa 2

Augu pinna vase tester

15. Vasekihi pinna tester: Seda instrumenti kasutatakse trükkplaatide aukudes oleva vaskfooliumi paksuse ja ühtluse testimiseks. Ebaühtlase vasekihi paksuse või kõrvalekallete kindlaksmääratud vahemikest õigeaegse tuvastamise abil saab tootmisprotsessi õigeaegselt kohandada.

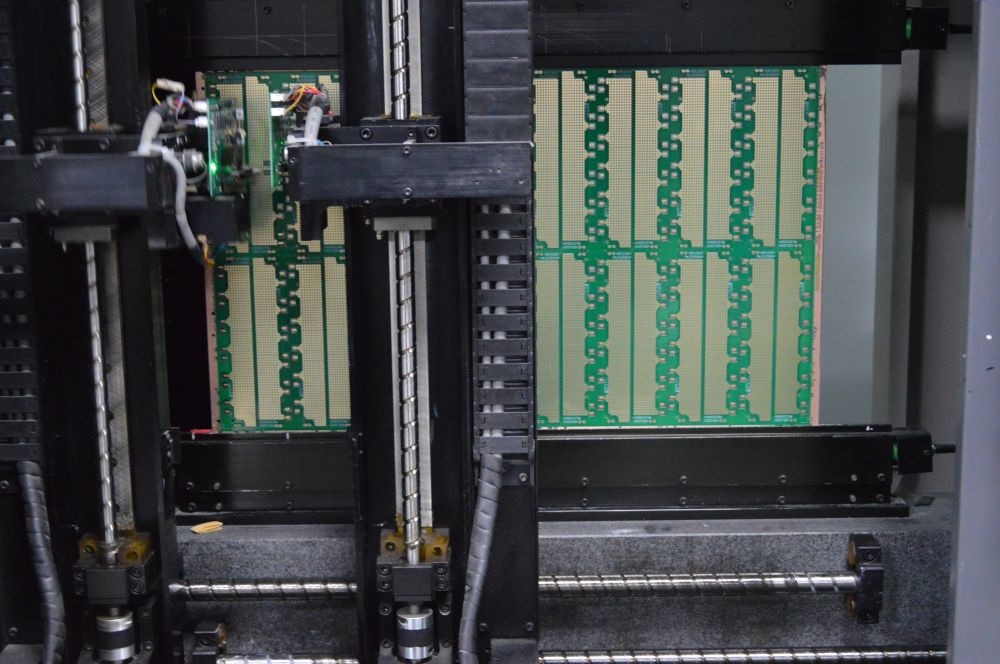

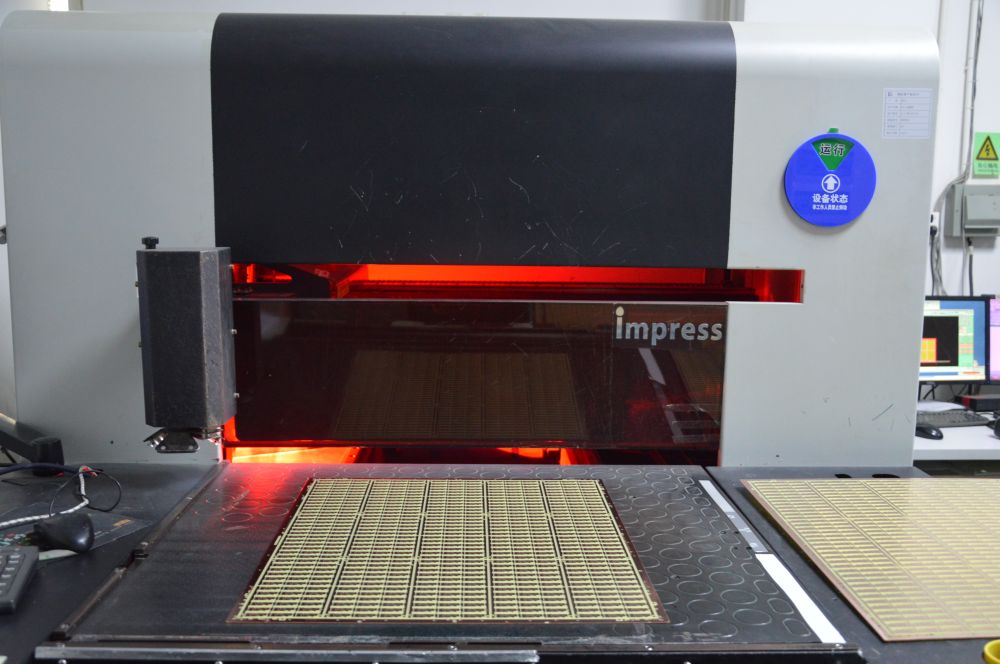

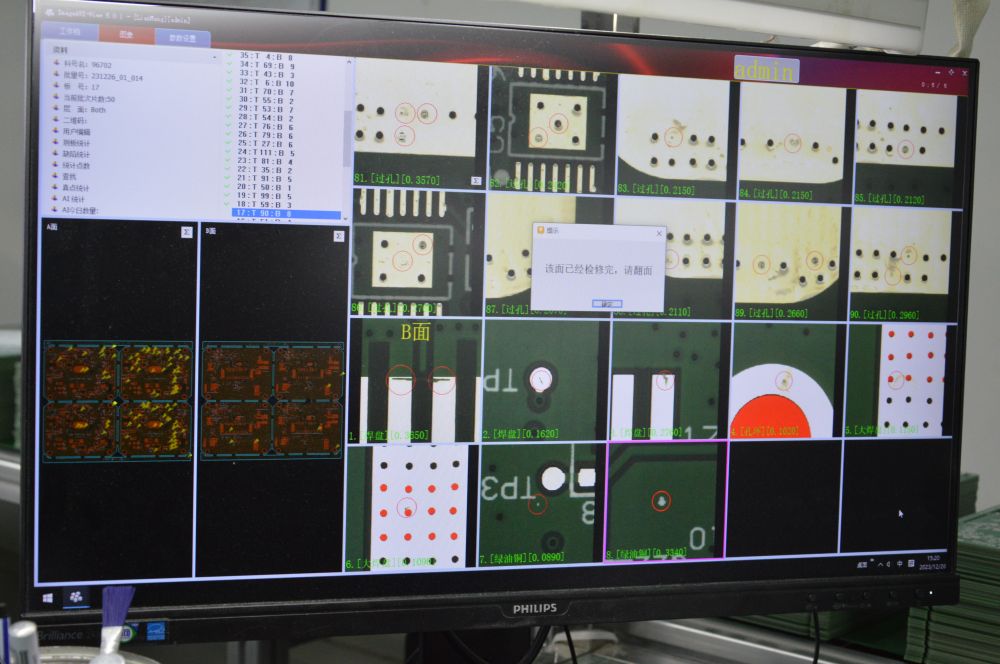

16. AOI-skanner (lühend ingliskeelsest terminist Automated Optical Inspection) on seade, mis kasutab optilist tehnoloogiat elektrooniliste komponentide või toodete automaatseks tuvastamiseks. Selle töö hõlmab uuritava objekti pinnapildi jäädvustamist kõrglahutusega kaamerasüsteemi abil. Seejärel kasutatakse pildi analüüsimiseks ja võrdlemiseks arvutipilditöötlustehnoloogiat, mis võimaldab tuvastada sihtobjekti pinnadefekte ja kahjustusi.

AOI-skanner

17. Trükkplaatide välimuse kontrollimise masin on seade, mis on loodud trükkplaatide visuaalse kvaliteedi hindamiseks ja tootmisvigade tuvastamiseks. Sellel masinal on kõrge eraldusvõimega kaamera ja valgusallikas, mis võimaldavad põhjalikult uurida trükkplaadi pinda, tuvastades mitmesuguseid defekte, nagu kriimustused, korrosioon, saastumine ja keevitusprobleemid. Tavaliselt sisaldab see automaatseid söötmis- ja mahalaadimissüsteeme suurte trükkplaatide partiide haldamiseks ning heakskiidetud ja tagasilükatud plaatide eraldamiseks. Kujutise töötlemise algoritmide abil kategoriseeritakse ja märgistatakse tuvastatud defektid, mis hõlbustab lihtsamat ja täpsemat remonti või kõrvaldamist. Tänu automatiseerimisele ja täiustatud pilditöötlusvõimalustele viivad need masinad kiiresti läbi kontrolle, suurendades tootlikkust ja vähendades kulusid. Lisaks saavad nad salvestada kontrollitulemusi ja koostada üksikasjalikke aruandeid kvaliteedi jälgimiseks ja protsesside täiustamiseks, tõstes lõppkokkuvõttes toote kvaliteeti.

Välimuse kontrollimise masin 1

Välimuse kontrollimise masin 2

Välimuse kontroll Märgistatud defektid

PCB saastumise tester

18. Trükkplaatide ioonsaaste tester on spetsiaalne tööriist, mida kasutatakse trükkplaatide (PCB-de) ioonsaaste tuvastamiseks. Elektroonika tootmisprotsessi käigus võivad ioonide olemasolu trükkplaadi pinnal või plaadi sees oluliselt mõjutada vooluringi funktsionaalsust ja toote kvaliteeti. Seega on trükkplaatide ioonsaaste taseme täpne hindamine ülioluline, et tagada elektroonikatoodete kvaliteet ja töökindlus.

19. Isolatsiooni taluvuspinge testimise masinat kasutatakse isolatsiooni taluvuspinge testimiseks, et kontrollida trükkplaadi isolatsioonimaterjali ja konstruktsioonilise paigutuse vastavust standardspetsifikatsioonidele. See tagab, et trükkplaat jääb tavapärastes töötingimustes isoleerituks, vältides võimalikke isolatsioonirikkeid, mis võivad põhjustada ohtlikke intsidente. Testi tulemuste analüüsimise abil saab kiiresti tuvastada kõik trükkplaadi algpõhjused, mis aitavad projekteerijatel parandada plaadi paigutust ja isolatsioonistruktuuri, et parandada selle kvaliteeti ja jõudlust.

Pinge isolatsiooni testimise masin

UV-spektrofotomeeter

20. UV-spektrofotomeeter: UV-spektrofotomeetrit kasutatakse trükkplaatidele kantud valgustundlike materjalide valguse neeldumise omaduste mõõtmiseks. Need materjalid, tavaliselt trükkplaatide tootmisel kasutatavad fotoresistid, vastutavad mustrite ja joonte loomise eest plaatidel.

UV-spektrofotomeetri funktsioonide hulka kuuluvad:

1) Fotoresisti valguse neeldumisomaduste mõõtmine: Ultraviolettkiirguse spektrivahemikus fotoresisti neeldumisomaduste analüüsimise abil saab määrata ultraviolettkiirguse neeldumise astet. See teave aitab fotoresisti koostist ja katte paksust reguleerida, et tagada selle toimivus ja stabiilsus fotolitograafia ajal.

2) Fotolitograafia säritusparameetrite määramine: Fotoresisti valguse neeldumisomaduste analüüsi abil saab määrata optimaalsed fotolitograafia säritusparameetrid, näiteks säritusaja ja valguse intensiivsuse. See tagab mustrite ja joonte täpse kopeerimise trükkplaadilt fotoresistile.

21. pH-meeter: Trükkplaatide tootmisprotsessis kasutatakse tavaliselt keemilisi töötlusi, näiteks peitsimist ja leelispuhastust. pH-meetrit kasutatakse selleks, et tagada töötluslahuse pH väärtuse püsimine sobivas vahemikus. See tagab keemilise töötluse efektiivsuse, toimivuse ja stabiilsuse, parandades seeläbi toote kvaliteeti ja töökindlust ning tagades ohutu tootmiskeskkonna.